چرا دمای کمپرسور بالا میرود ؟

چرا دمای کمپرسور بالا میرود؟ (مقاله 2 )

اساسی ترین موضوع در در تعمیرات و نگهداری کمپرسور ها همین موضوع است که در ابعاد های مختلف می بایست بررسی گردد در این مقاله سعی بر این است با توجه به تجربه کارشناسان فنی این شرکت موضوعی ناگفته باقی نماند.

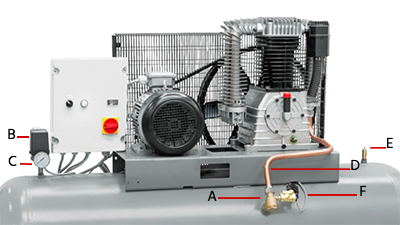

1-دمای کمپرسور خانه

موضوع دما اتاق کمپرسورخانه از موضوعاتی است که گاهی بی اهمیت شمرده میشود. سازندگان کمپرسورهای تمامی محاسبات و طراحی را بر مبنا استانداردهایی بنا کرده که می بایست مورد اهمیت قرار گیرند. به عنوان مثال شرکت اطلس کوپکو وقتی حداکثر دمای مجاز را لحاظ نموده این حداکثر دما در شرایط استانداردی بوده که از سوی مشتری می بایست رعایت شود.

اتاق کمپرسور هم دارای استانداردهایی بوده ، اتاق کمپرسورخانه می باست تهویه داشته باشد، و هوای گرم کمپرسور از طریق داکت های کانال که مجهز به دمپر (برای زمستان) به بیرون منتقل شود. متاسفانه در خیلی از کارخانجات مشاهده میگردد دیگ های بخار در مجاورت دستگاه کمپرسور بوده.

دمای محیط کمپرسور بر اساس استاندارد 27 درجه بوده، گرچه ممکن است در جنوب کشور حفظ این دما برای اتاقک مشکل باشد اما باید در نظر گرفته شود بالا رفتن دمای محیط و یا فول لود کار کردن دستگاه، موجب جلو افتادن زمان تعویض روغن و فیلراسیون و سایر سرویس کیت های دوره ای می شود.

پس زمانی که ما میخواهیم سرویس کیت 4000 ساعت کمپرسور اطلس کوپکو را انجام بدهیم . زمانی است که استاندارد ها مانند دمای هوای کمپرسورخانه، نسبت صحیح لود و آنلود شدن دستگاه (نسبت سی به هفتاد صحیح می باشد) و سایر استانداردها رعایت شده باشند در غیر این صووت این سرویس در زمان زودتر می باست انجام شود.

2-سطح روغن و نوع روغن استفاده شده در دستگاه

در این خصوص در مقاله ای جدا مفصل پرداخته شده است. اثرات روغن نامطلوب علاوه بر اینکه عمل خنک کاری به خوبی انجام نمیشود موجب صدماتی دیگر مانند بستن وارنیش در مسیر روغن، رادیاتور و واحد هواساز میگررد.

بررسی سطح روغن از طریق نمایشگر سطح روغن به راحتی قابل رویت می باشد . نکته این که از عملکرد سطح نمایشگر می باست اطمینان داشت چرا که در نمایشگر کر های روغن از نوع شیشه ای گاها به دلیل کدر شدن و یا در نمایشگرهای گیجی (OIL LEVEL GAUGE) به دلیل مستهلک شدن ، ممکن است اپراتور را به اشتباه بندازد و سطح درست را نمایش ندهد. همچنین کم بودن سطح روغن در واحدهواسازی یا ایرندهایی که فاقد اویل استاپ ولو هستند موجب میشود دستگاه استارت نشود (موتور استارت میشود و بی متال میزند)

3-عملکرد رادیاتور و موتور فن

رادیاتور یا اویل کولر مشخصا برای خنک کاری روغن بوده، رادیاتورهای متشکل شده از شبکه ها است. با عبور روغن از شبکه های رادیاتور و وجود فن مکنده، گرمای روغن عبوری از شبکه به بیرون منتقل میشود. برای آنکه اطمینان حاصل شود رادیاتور دچار گرفتگی نشده است کافی است با استفاده از یک دما سنج لیزری دمای سطح شبکه رادیاتور اندازه گیری شود. این کار را با دست هم میتوان انجام داد (با رعایت ایمنی) در صورتی که بخش های از سطح شبکه رادیاتور خنک باشد به این معنی است که گردش روغن در آن قسمت نداریم. زمانی که روغن وارد شبکه رادیاتور شده به دلیل عبور از شبکه و مکش هوا رفته رفته در مسیر خروجی روغن از داغ به ولرم تغییر دما میدهد اما اینکه یک بخش کاملا خنک باشد همان طور که گفته شد دلیلش عدم عبور روغن یعنی گرفتگی رادیاتور است. روش دیگر هم برای سنجش عملکرد رادیاتور وجود دارد و آن هم لمس ورودی روغن به رادیاتور و لمس خروجی روغن از رادیاتور است. در صورت اختلاف دما خروجی نسبت به ورودی نشان از خنک کاری دارد. چنانچه این اختلاف دما ناچیز باشد می باست عملکرد فن و وضعیت شبکه های رادیاتور بررسی شود.

عملکرد فن رادیاتور: ابتدا از جهت صحیح چرخش موتور فن اطمینان حاصل کنید. جهت پروانه فن باید مکنده باشد تا هوای گرم را از داخل و به خارج از دستگاه که معمولا از طریق کانال داکت بوده به بیرون هدایت میشود. همچنین موتور فن باید چک شود تا دور آن کم نشده باشد، اندازه گیری آمپر موتور فن میتوان نشان دهنده سلامت موتور فن باشد. نکته مهمی که گاهی بی اهمیت شناخته میشود این است که در هنگام کار دستگاه ، می باست درب های دستگاه بسته باشد تا عمل خنک کاری محفظه به درستی انجام شود. زمانی که درب های دستگاه باز است هوای محیط کمپرسور از شبکه های رادیاتور به بیرون میرود. نکته مهم این که فیلتر هوای کمپرسور و هوایی که وارد واحد هواساز میشود معمولا در داخل محفظه است. پس زمانی که هوای داخل محفظه کمپرسور پایین است یعنی هوا با دمای پایین تر وارد ایرند میشود .و در مجموع تاثیر بر دما کلی خواهد داشت.

بررسی پره های شبکه های رادیاتور: برای عبور و گردش هوا در مسیرهای رادیاتور ، رادیاتور به صورت شبکه ای ساخته میشود ، پره های شبکه گاهی مسدود میشوند، باید چک شود آیا پره های شبکه رادیاتور باز است یا خیر. در صورت بسته بودن می باست با ابزارهای به خصوص اقدام به باز کردن پره ها نمود. تا مسیر در بین شبکه در گردش باشد.

4-ترموستات به خوبی عمل نمیکند

چنانچه رادیاتور خنک اما دما کمپرسور بالا است، نشان از آن است که روغن وارد رادیاتور نمیشود. دلیل را میتوان در ترموستات بررسی کرد، چرا که با تشخیص ترموستات است که مسیر به سمت رادیاتور را باز میکند. پس وجود نقص در ترموستات باعث میشود روغن به جای آنکه در مسیر رادیاتور عبور کند به داخل مخزن برمیگردد. پس میتوان عدم عملکرد صحیح ترموستات را تشخیص داد.

4- اویل استاپ ولو باز نمیکند

یکی از ضعف های مهم دستگاه های داخلی عدم استفاده از اویل استاپ ولو می باشد. اویل استاپ ولو در ورودی واحد هواساز برای روغن است، این ولو زمانی که دستگاه استارت میشود باز شده و زمانی که کمپرسور خاموش میشود بسته میشود. بسته شدن این ولو موجب میشود روغن در واحد هوا ساز بماند و تخلیه نشود. در دستگاهایی که این ولو تعبیه نشده است در زمان استارت دستگاه، زمان بسیار کمی طول میکشد تا مجدد روغن وارد ایرند شود هر چند این زمان بسیار کم است حتی ممکن است آسیبی هم وارد نکند، اما زمانی به اهمیت این ولو پی میبریم که دستگاه به هر دلیلی روغن کم دارد. در این حالت ممکن است زمان استارت موتور بی متال بزند دلیل این اتفاق در مقاله ای جدا اختصاص داده میشود.

پس در دستگاه های که اویل استاپ ولو دارند ممکن است ولو گیر کند و گردش جریان روغنی نداشته باشیم در نتیجه دستگاه داغ میکند. هرچند در این مواقع گرم شدن آنی اتفاق میوفتد و به راحتی قابل تشخیص می باشد.

کنترلر و ماژول اطلس کوپکو

کنترلر و ماژول اطلس کوپکو